看最喜欢的运动 - 曲棍球、足球、棒球。一次具有争议的攻门或奔跑得分。裁判上楼重看比赛,以确定得分是否有效。什么将作为他们决策之强有力的证据?一次视频即时回放,还是一些孤立时间点的及时快照?

当然是回放。您的生产线可通过数字流程信号分析(也被称作波形分析),提供相同级别的可操作洞察力。

什么是数字流程信号?

信号是指一个零件在生产过程中发生的所有事情的可视化表现形式。当每个流程合规并受到控制时,会拥有一个可重复信号或数字“指纹”。

由传感器(例如测力传感器,温度、位置和压力传感器、麦克风或位移计)收集的数据可在工作站中创建信号。信号可以是实际测量值,也可以计算值,例如基于特定测量值和数学公式计算得出的功率或效率。

数字追踪代表了成千上百的数据点,工作站利用这些数据点做出更为准确的合格/不合格决策。可收集,也可随后开采丰富的数据,以快速解决问题或优化生产。20 世纪 90 年代,Sciemetric 开创了数字信号,将其应用于生产制造,并始终处于工业应用技术创新的前沿。

您从数字流程信号中有何收获

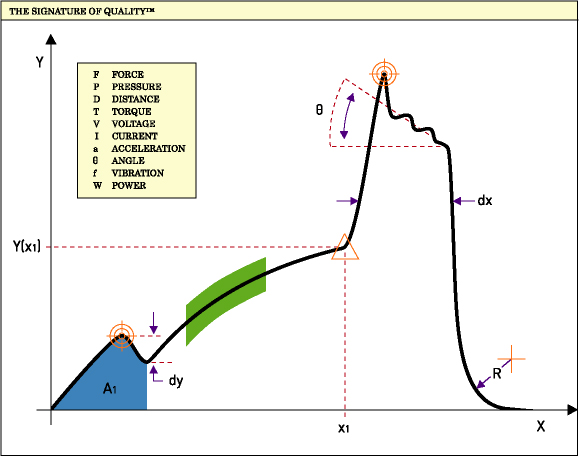

一个信号可传达哪些信息?例如,在一个普通生产过程中,采用压合监控。

数字信号可视作一个波形,将力随时间变化和距离随时间变化的测量方法相结合。这便将视线聚焦于零件中一些可能出现的问题,以及过程和机器问题。上述均会造成缺陷压制操作,从而导致下游缺陷。

标量数据较为片面

多数制造数据管理系统仅收集标量数据,受限于制造过程或测试各个循环的一些数据点,如少量快照。这对于监控和跟踪生产线健康或提供基线可追溯性绰绰有余。但一旦发生问题,却难以快速查找并处理根本原因。

对于工业 4.0 而言,一线品质和制造工程师和操作人员需要正确的数据,以帮助他们快速解决问题,从而增加产量、减少废弃物和返工率、提高工作站性能、减少因缺陷导致的停机时间等。

数字流程信号分析会对制造提供哪些帮助?

Sciemetric 是唯一一家在制造过程中,及时进行深度分析并可视化数字流程信号的公司。用户可利用我们的分析方法工具,覆盖并比较多数或少数的数字信号,涉及数以千计的零件,甚至包括单个零件历史。

据客户反馈,此为访问并查看复杂数据最快的方法,从而实现:

- 提供可追溯性:快速确定影响品质,或影响客户需求或监管标准合规性之问题的“方式”和“原因”。

- 追溯根源:大大避免缺陷产生,所产生的缺陷仅为一天内所损失生产成本的一小部分。

- 提高品质:根据指定流程信号特性,或期望构建参数,按照序列号或批号,隔离潜在的缺陷产品。

- 增加产出:无论遇到意外停机、缺乏 FTY/FPY/FTT,或测试工作站需要优化的相关情况,均需克服障碍,增加产出,争取与生产并驾齐驱。

- 提升速度:通过校准、纠正、压力、角度和其他参数诊断并解决问题,以更快地启动新机器和新生产线。

捕捉其他测试和监控系统遗漏的内容

数字信号技术为工作站提供最准确的测量,以提供零件全貌和过程健康。

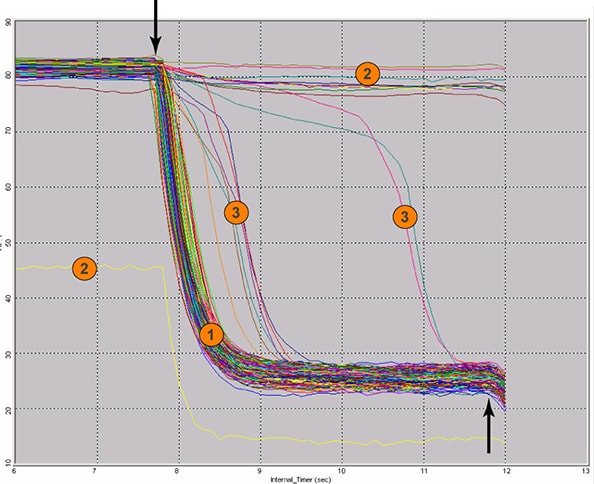

2: 任何系统均有明显故障。

3: 由于达到“合格”这一最低标准,其他系统会遗漏微小的故障。

这些异常状况可以彻底指出过程问题和/或零件问题。